Si vous avez besoin d'aide, n'hésitez pas à nous contacter

Langue

Langue

- Matériaux de contact électrique en alliage en alliage argent

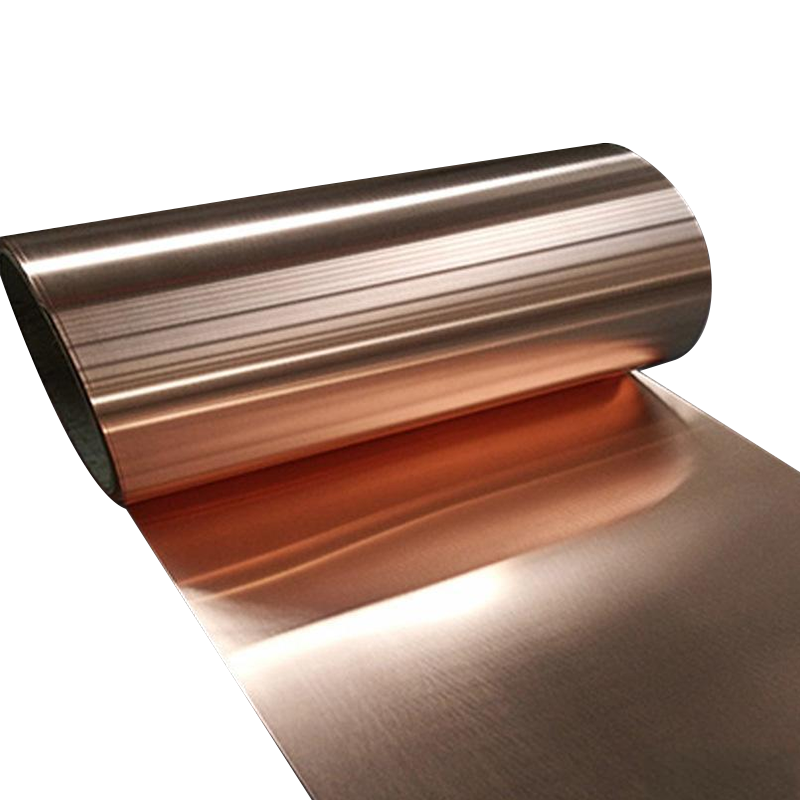

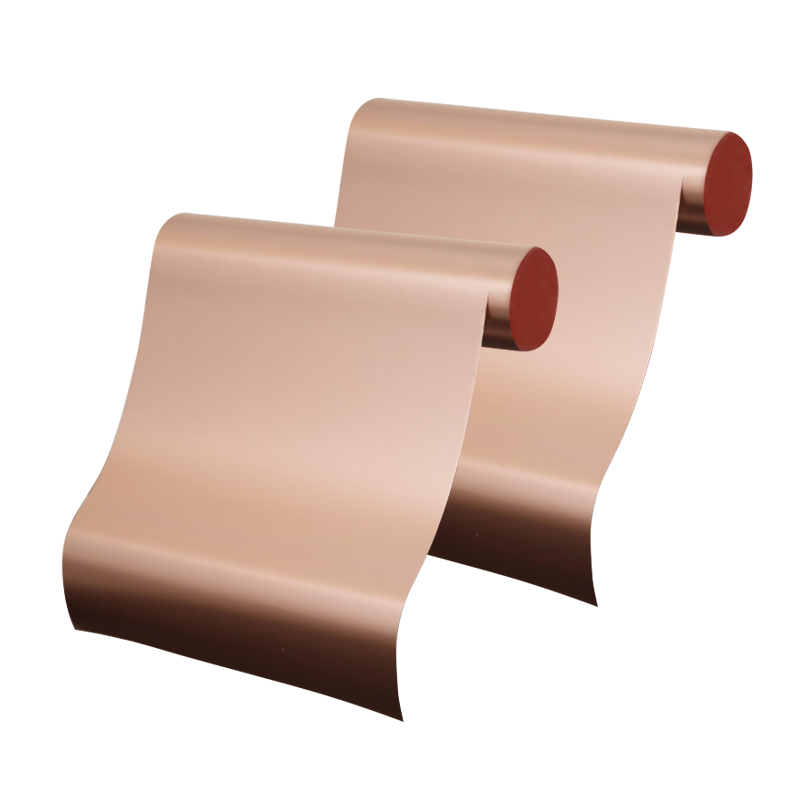

- Matériaux de contact électrique en alliage en alliage en cuivre

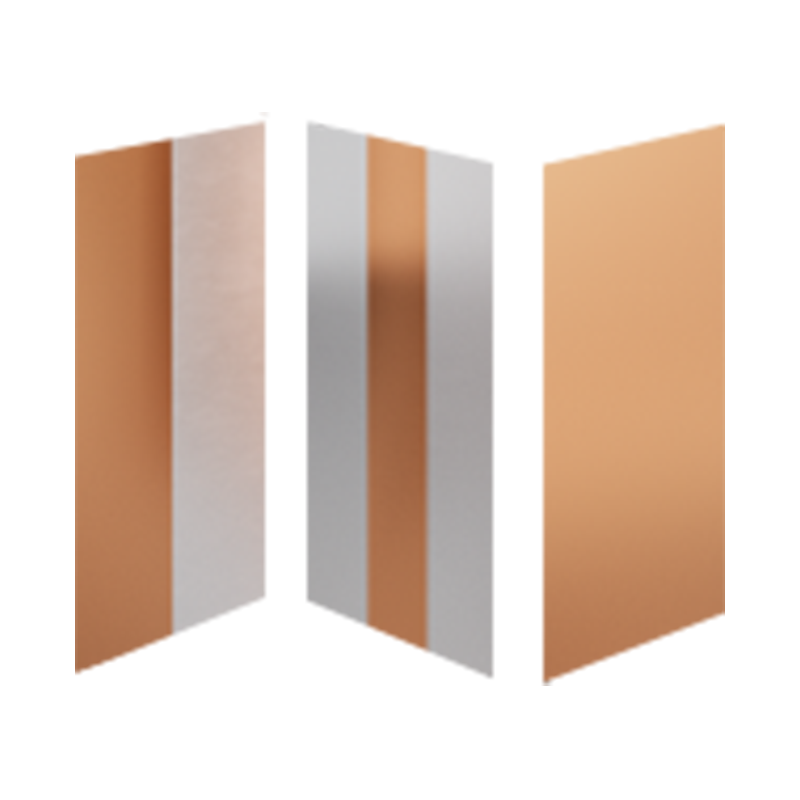

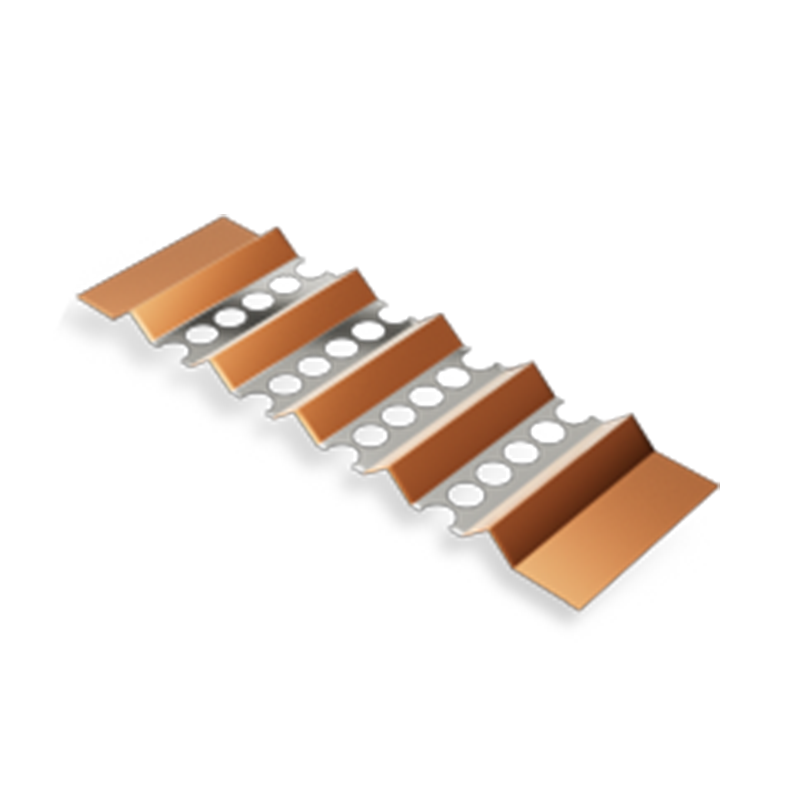

- Matériaux composites à plusieurs couches

- Type de fil spécial

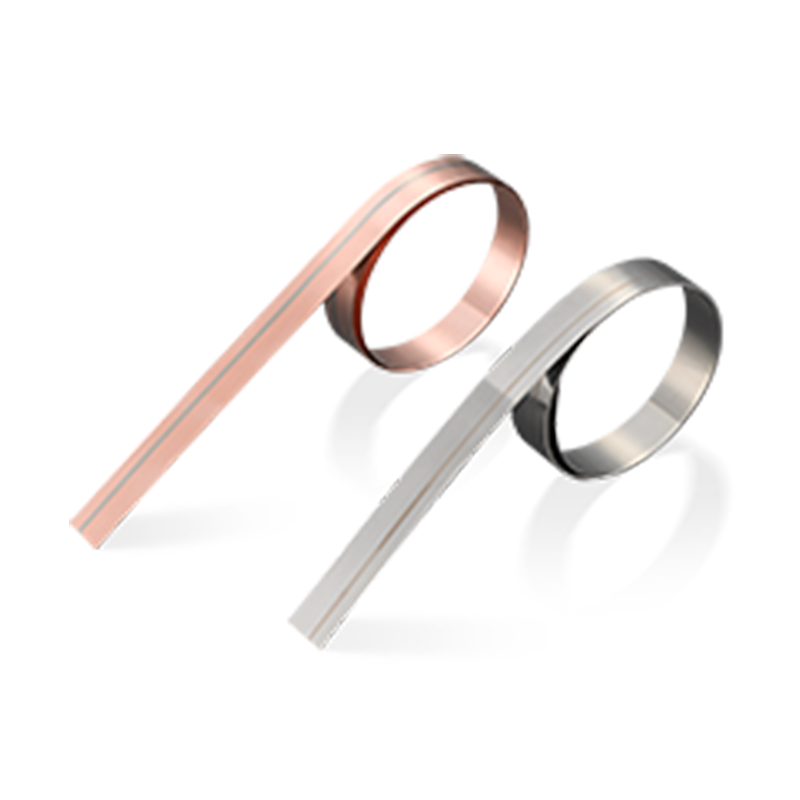

- Matériau bimétal thermique

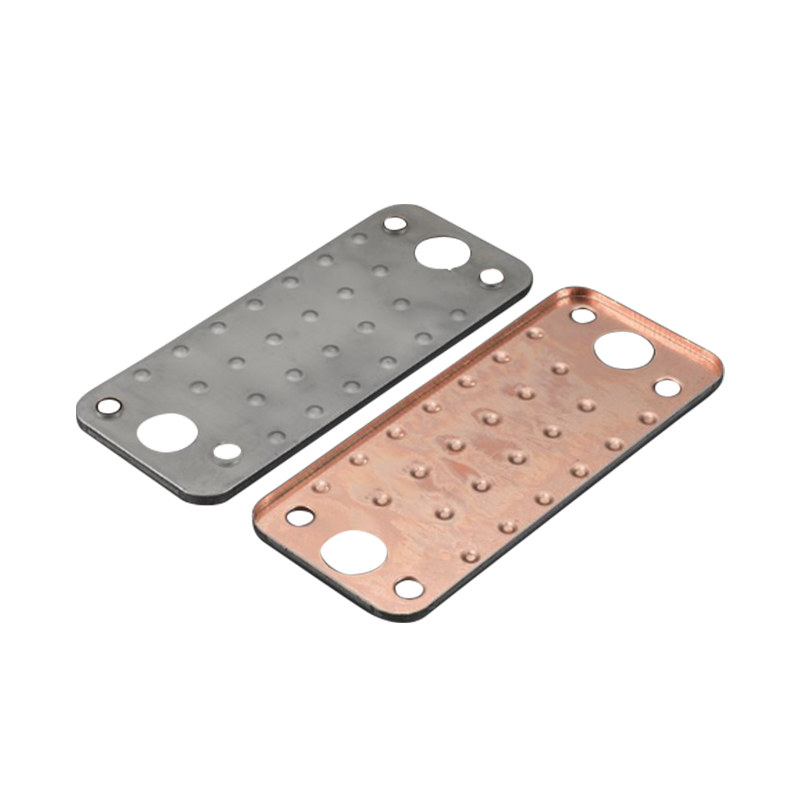

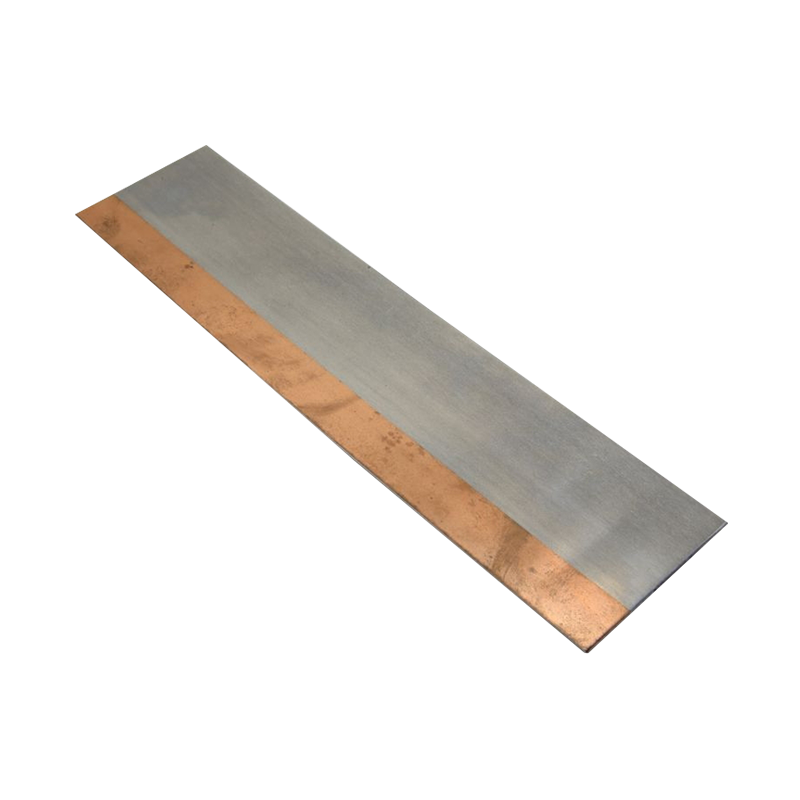

- Matériau composite en acier en cuivre

- Matériau composite en aluminium en cuivre

- Matériau composite en cuivre argenté

- Matériau composite en nickel en cuivre

- Matériau composite en nickel en aluminium

- Matériau composite en acier en aluminium

- Complexe de métal noble

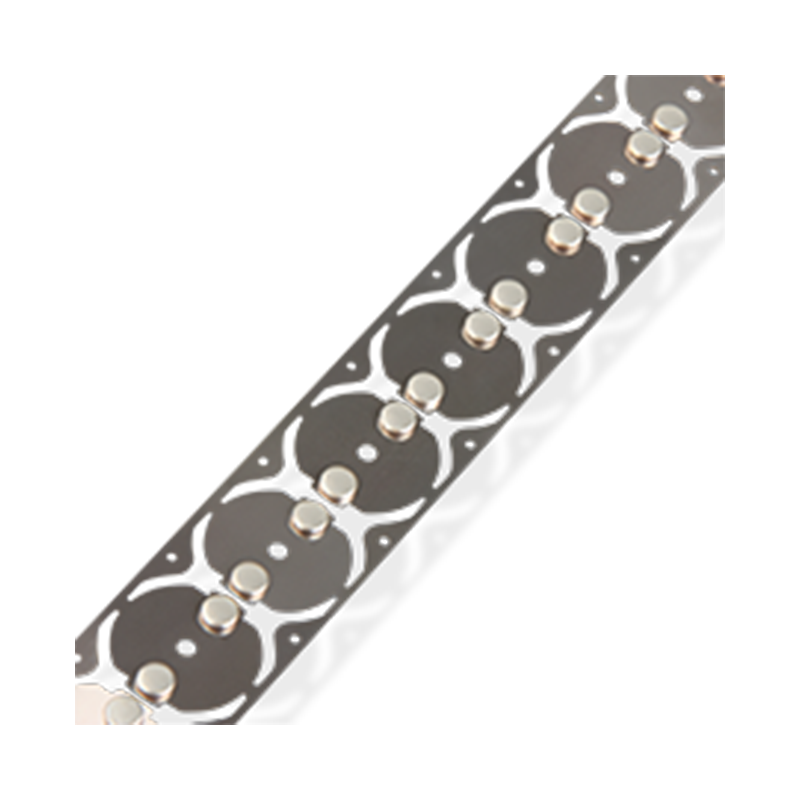

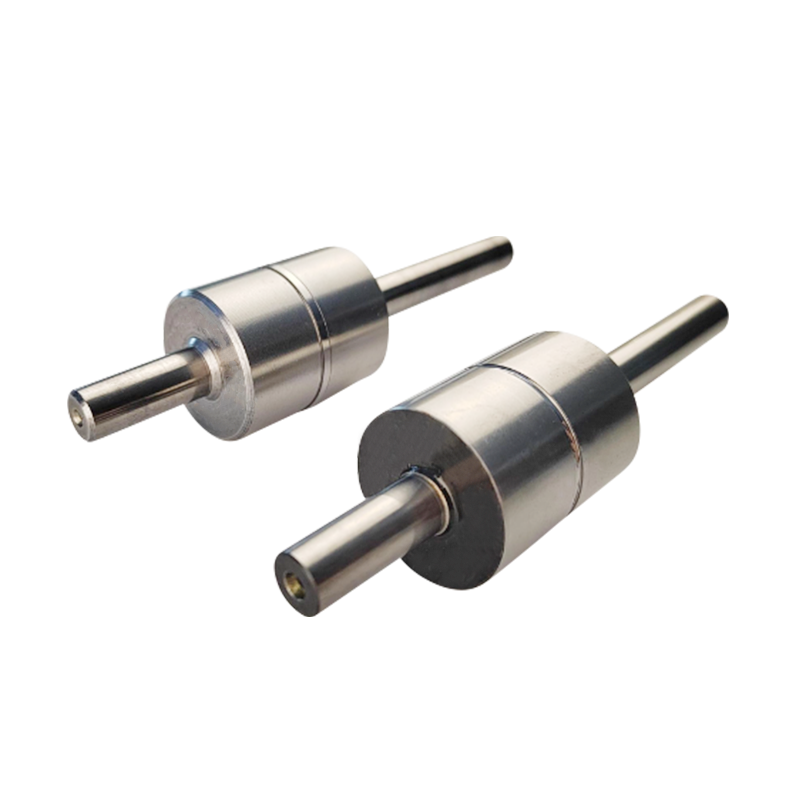

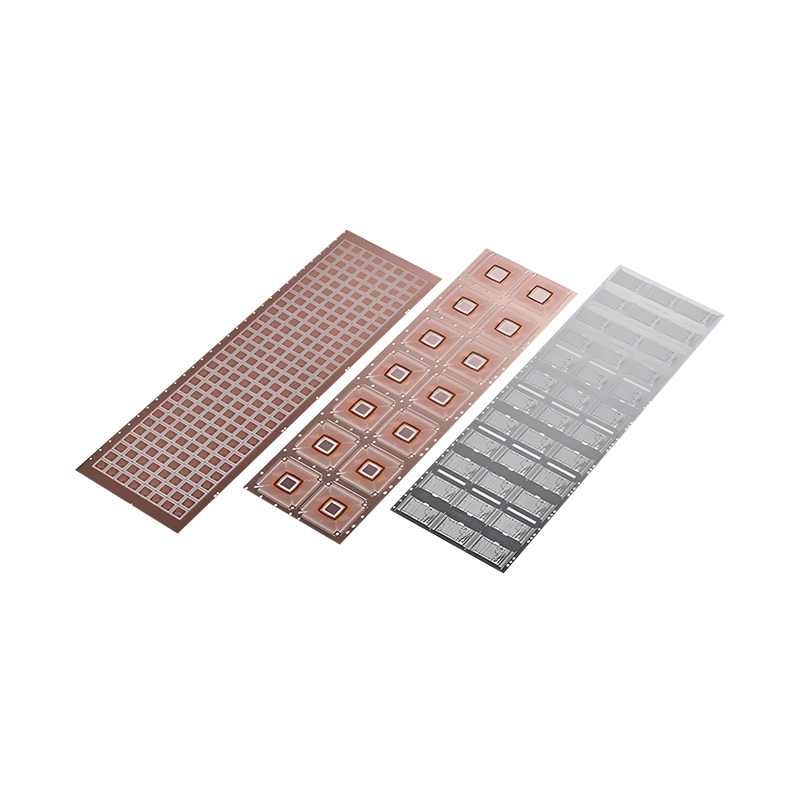

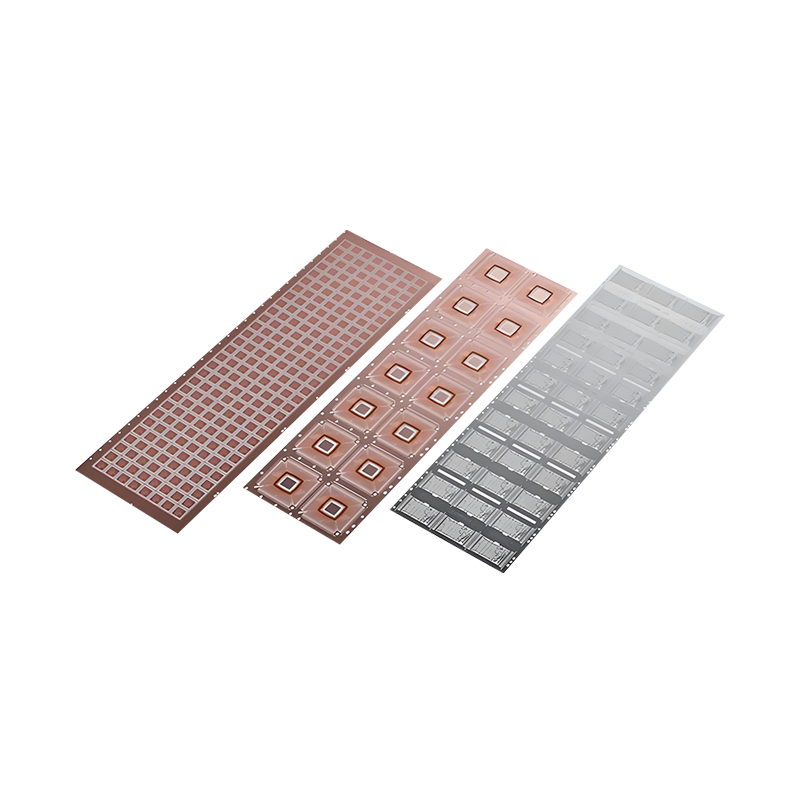

L'évolution de la technologie IC Lead Frame et son impact sur l'emballage des semi-conducteurs

Le voyage du Cadre du plomb IC a reflété les progrès rapides des technologies d'emballage semi-conducteur au cours des dernières décennies. Depuis les premiers jours du montage à travers le trous avec deux packages en ligne (DIP) aux packages à échelle de puces ultra-compacts d'aujourd'hui (CSP), les cadres de plomb ont constamment évolué pour répondre aux demandes de miniaturisation, de performance et de fiabilité. Initialement conçus comme de simples cadres métalliques pour prendre en charge et connecter les puces, les cadres de plomb IC modernes intègrent désormais des géométries complexes, des matériaux avancés et des traitements de surface de précision pour gérer les signaux à grande vitesse et les charges thermiques dans des systèmes électroniques de plus en plus compacts.

L'un des premiers formats d'emballage qui a utilisé des cadres de plomb a été le package DIP, qui a dominé l'industrie dans les années 1970 et 1980. Ces packages comportaient deux rangées de broches parallèles et étaient adaptées à l'assemblage de cartes de circuit imprimé (PCB) en utilisant la technologie à travers le trou. Cependant, à mesure que l'électronique commençait à rétrécir et que les attentes de performance ont augmenté, de nouveaux styles d'emballage tels que les packages quadrums (QFP) ont émergé. Ceux-ci nécessitaient un espacement des plombs plus fin et une meilleure dissipation thermique, poussant les limites de conception des cadres de plomb IC traditionnels et provoquant des innovations dans les techniques de gravure et d'estampage.

À la fin des années 1990 et au début des années 2000, la montée des technologies de la baisse de la grille et de la grille de balle (BGA) a introduit un passage de la collage des câbles dans certaines applications. Pourtant, pour les dispositifs de performances sensibles aux coûts et à milieu de gamme, les cadres de plomb IC sont restés centraux, en particulier dans les packages à profil mince comme les petits packages de contour minces (TSOP) et plus tard dans des formats avancés tels que les deux plats à deux plats (DFN) et les NO à NO (QFN). Ces conceptions plus récentes ont non seulement réduit l'empreinte, mais également une conductivité électrique et une gestion thermique améliorées - des considérations clés dans l'électronique mobile et automobile.

Le développement de cadres de plomb IC à haute densité a marqué une autre étape importante dans cette évolution. À mesure que les circuits intégrés sont devenus plus complexes, il en va de même pour les cadres de plomb capables d'accueillir des centaines de prospects dans un espace limité. Cela a conduit à l'adoption de technologies de gravure ultra-minces et de méthodes de coupe au laser, permettant aux fabricants de produire des cadres de plomb avec une précision au niveau du micron. Ces progrès ont permis un espacement de pas plus fin et une interférence de signal minimisée, ce qui les rend idéales pour une utilisation dans les modules de communication à haute fréquence et les systèmes intégrés.

Les technologies de traitement de surface ont également joué un rôle crucial dans l'amélioration des performances et de la longévité des cadres de plomb IC. Des techniques telles que la micro-gravure, l'électroplastion du brouillage et l'oxydation brune ont été développées pour améliorer l'adhésion entre le cadre du plomb et les composés de moulage tout en garantissant la compatibilité avec divers matériaux de liaison comme l'or, l'aluminium et les fils de cuivre. Ces traitements ont considérablement renforcé la résistance à l'humidité et la fiabilité globale des CI emballés, aidant de nombreux produits à obtenir la classification MSL.1 - une norme essentielle dans des environnements opérationnels sévères.

Alors que l'emballage de semi-conducteurs continue d'évoluer vers l'intégration du système en pack (SIP) et de l'intégration 3D, le cadre du plomb IC reste un élément fondamental malgré la concurrence croissante des solutions basées sur le substrat. Son adaptabilité, sa rentabilité et ses antécédents éprouvés dans la production de masse garantissent sa pertinence continue dans un large éventail d'industries - de l'électronique et des télécommunications grand public à l'automatisation industrielle et aux solutions de mobilité intelligente. Dans notre installation, nous continuons à investir dans des processus de fabrication de trame de tête de nouvelle génération pour garder une longueur d'avance sur ces tendances et offrir des composants fiables et hautes performances adaptés aux besoins électroniques de demain.

Choisir le droit Cadre du plomb IC n'est plus une question de connectivité de base - il s'agit d'activer des systèmes électroniques plus intelligents, plus rapides et plus durables. Avec des années d'expérience dans la conception et la production de cadres de plomb spécialisés pour l'évolution des normes d'emballage, nous nous engageons à soutenir l'innovation à travers la chaîne d'approvisionnement des semi-conducteurs. Que vous développiez des appareils IoT de pointe ou de l'électronique automobile robuste, nos cadres de plomb sont conçus pour atteindre les niveaux de performance et de fiabilité les plus élevés dans les applications du monde réel.

- Tél:

+ 86-18857735580 - E-mail:

[email protected]

- Ajouter:

N ° 5600, oujin avenue, Wenzhou Marine Economic Development Demonstration Zone, Province du Zhejiang, Chine