Si vous avez besoin d'aide, n'hésitez pas à nous contacter

Langue

Langue

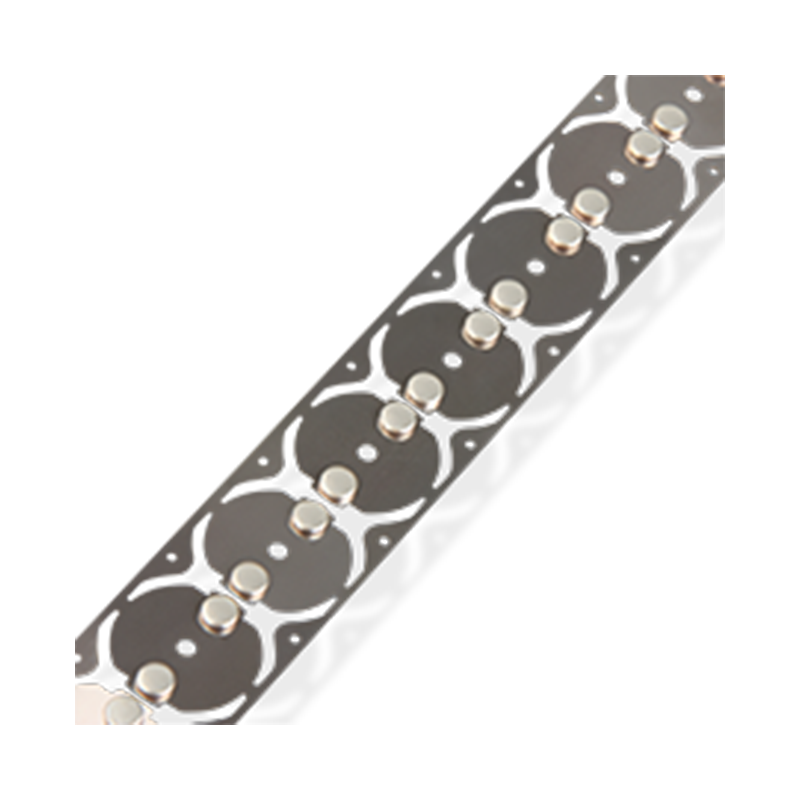

- Matériaux de contact électrique en alliage en alliage argent

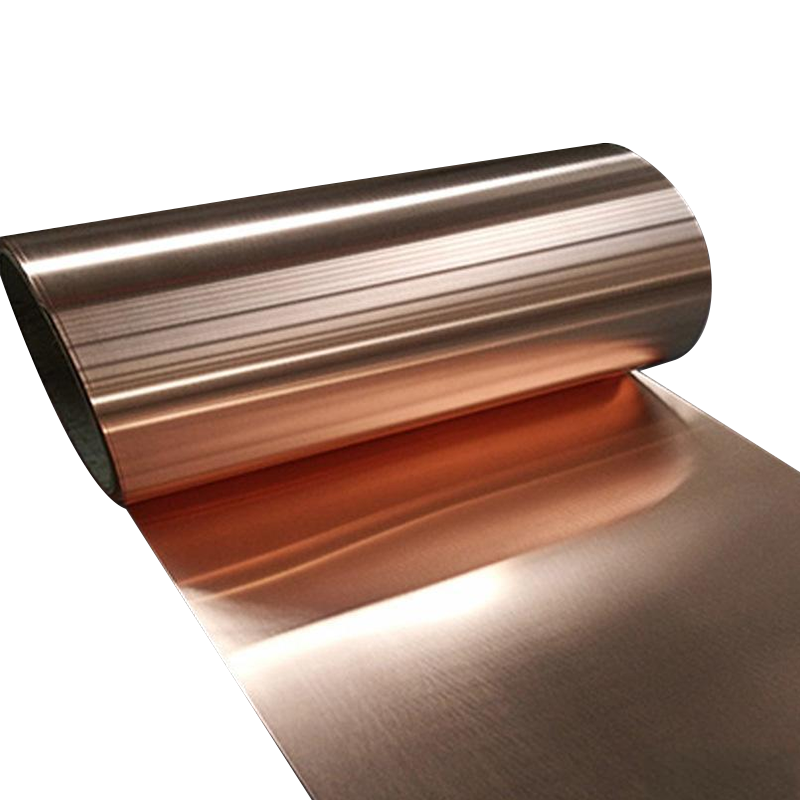

- Matériaux de contact électrique en alliage en alliage en cuivre

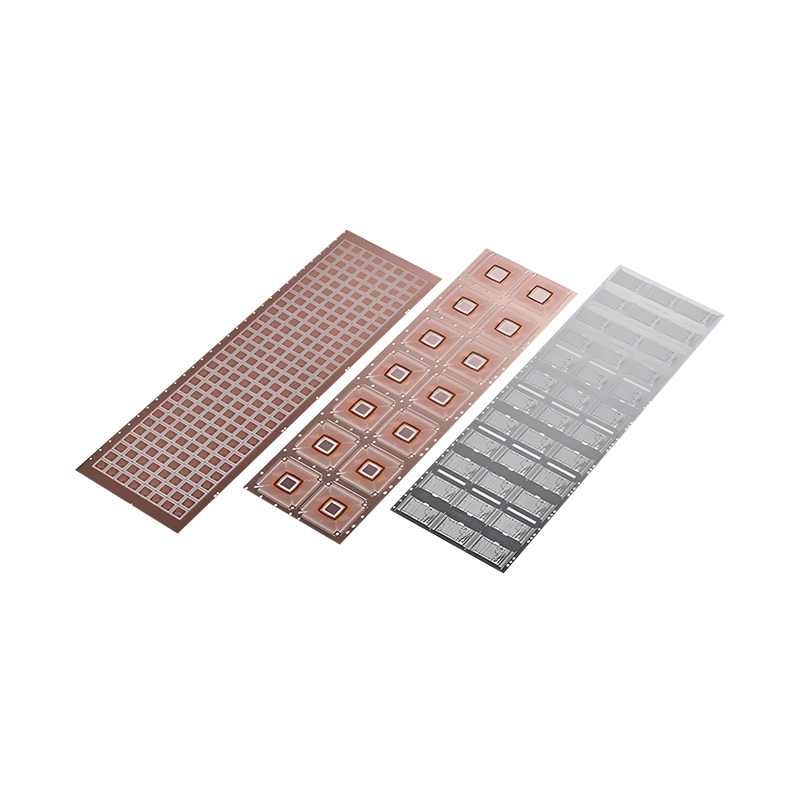

- Matériaux composites à plusieurs couches

- Type de fil spécial

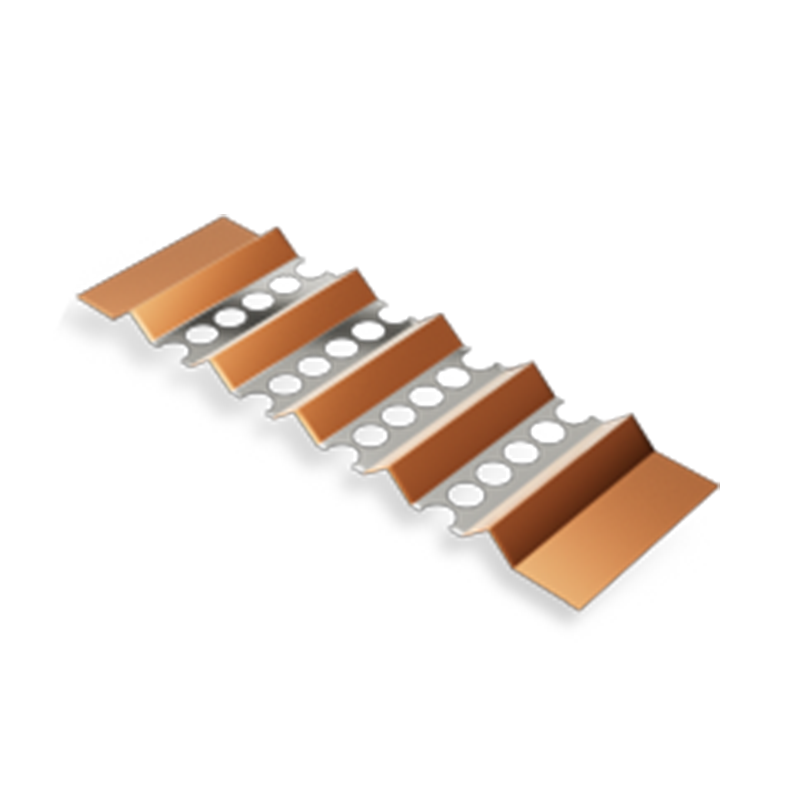

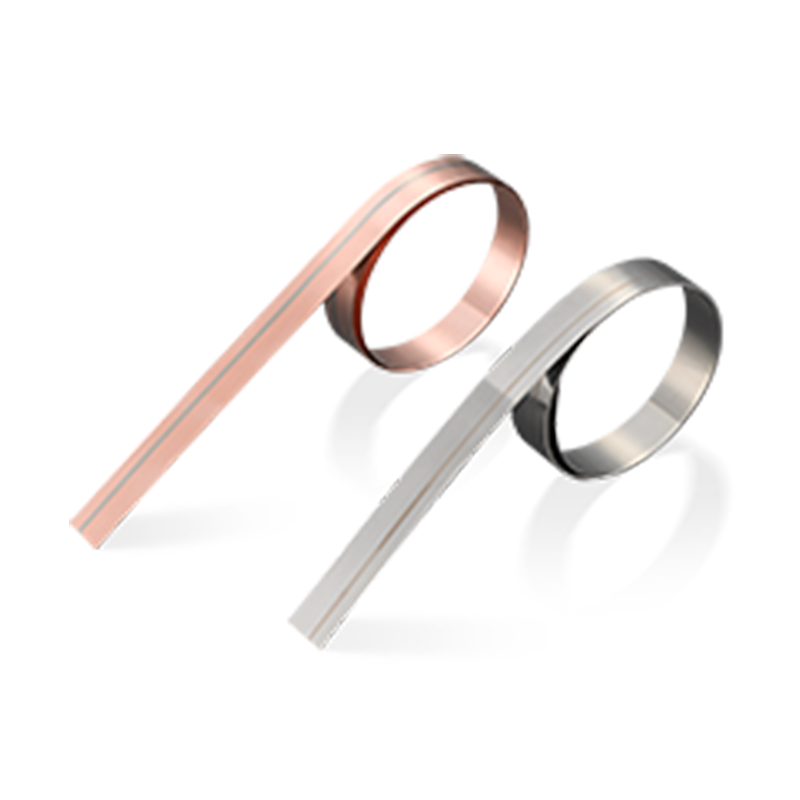

- Matériau bimétal thermique

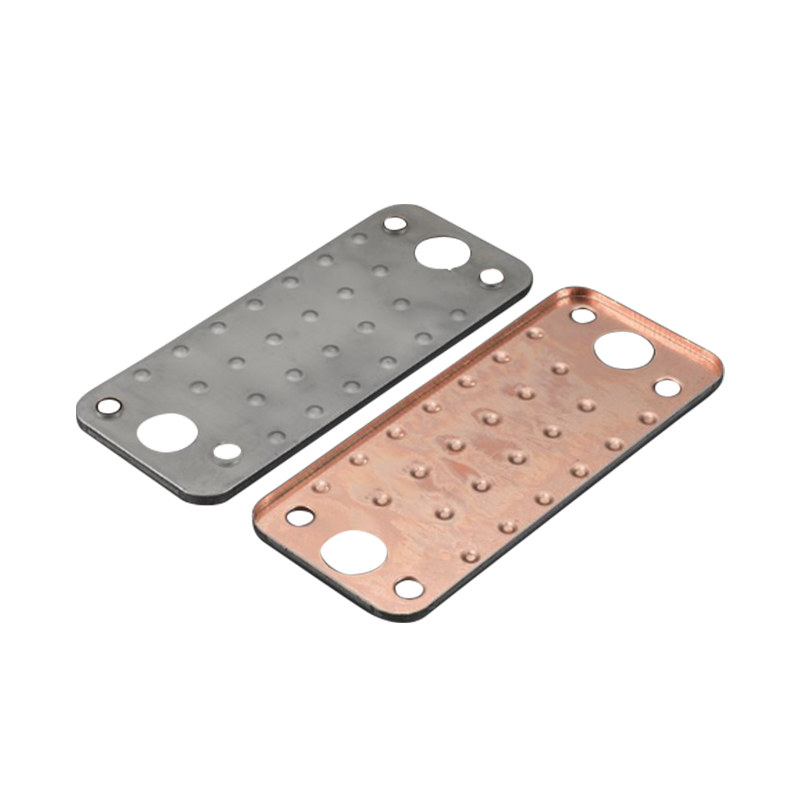

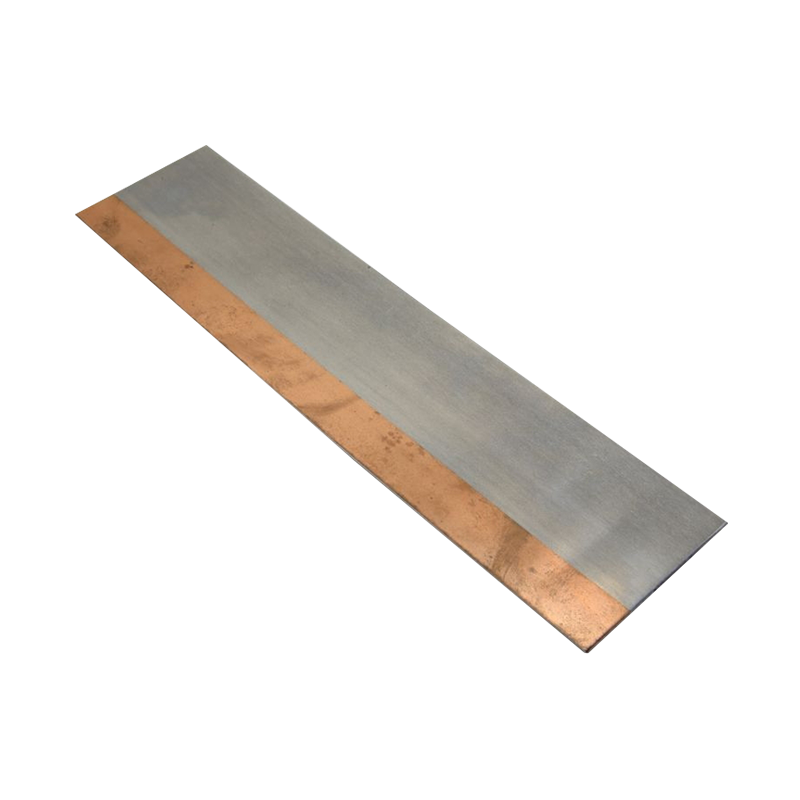

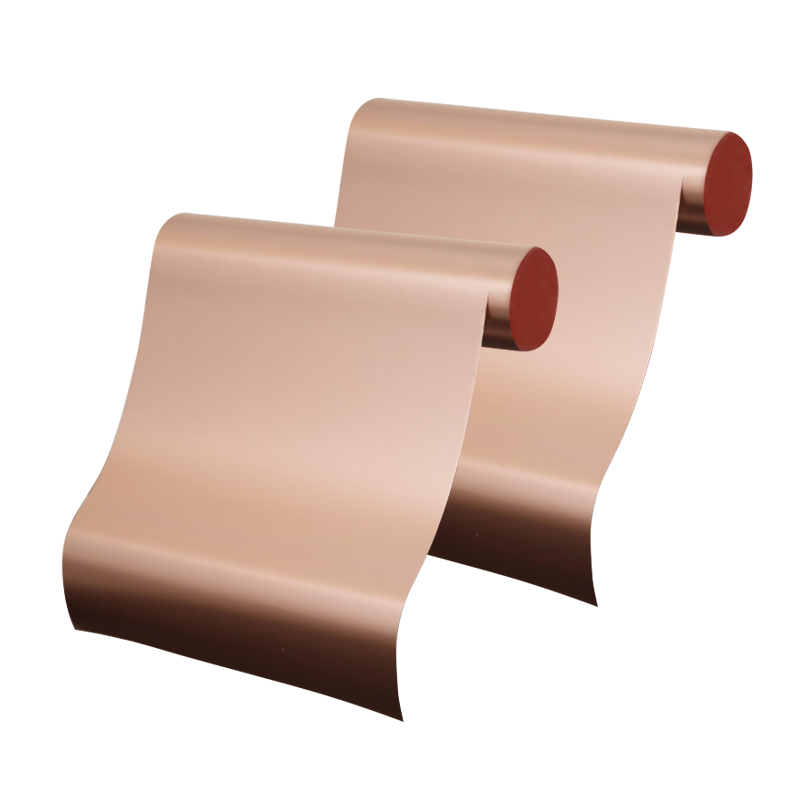

- Matériau composite en acier en cuivre

- Matériau composite en aluminium en cuivre

- Matériau composite en cuivre argenté

- Matériau composite en nickel en cuivre

- Matériau composite en nickel en aluminium

- Matériau composite en acier en aluminium

- Complexe de métal noble

Quelles sont les méthodes de traitement de surface courantes pour les pièces enroulées bimétalliques chaudes?

Le traitement de surface de pièces enroulées bimétalliques chaudes est très important, ce qui peut améliorer efficacement leur résistance à la corrosion, leur résistance à l'usure, sa stabilité thermique et d'autres propriétés, en particulier dans les environnements de travail sévères. Voici quelques méthodes de traitement de surface courantes:

1. Électroples

Objectif: à travers le courant, les ions métalliques sont déposés à la surface du substrat pour former un revêtement métallique uniforme.

Application: couramment utilisé pour des matériaux tels que le cuivre et l'acier inoxydable pour augmenter la résistance à la corrosion, l'usure de la résistance ou fournir une bonne apparence.

Métaux communs: nickel, chrome, zinc, etc.

Avantages: Il peut améliorer la résistance à la corrosion et la résistance à l'usure des pièces et augmenter l'esthétique.

Inconvénients: le revêtement peut tomber dans le temps, en particulier dans des environnements extrêmes.

2. Anodisant

Objectif: Grâce au processus électrolytique, un film d'oxyde se forme à la surface de l'aluminium ou de l'alliage d'aluminium pour améliorer sa résistance à la corrosion, sa dureté et sa résistance à l'usure.

Application: principalement utilisé pour les parties enroulées bimétalliques chaudes d'alliages en aluminium et en aluminium.

Avantages: améliorer la dureté de surface, améliorer la résistance à l'usure et améliorer la résistance à la corrosion. Le film d'oxyde peut également fournir une variété d'options de couleurs pour les pièces.

Inconvénients: pas adapté à tous les métaux, généralement utilisés pour les alliages en aluminium et en aluminium.

3. revêtement en pulvérisation

Objectif: Vaporisez une fine couche de revêtement sur la surface métallique pour éviter la corrosion ou améliorer la résistance à la température élevée.

Application: Convient pour le traitement de surface à grande surface, peut être utilisé pour l'acier inoxydable, l'aluminium, l'alliage de titane et d'autres métaux.

Matériaux communs: revêtements résistants à la chaleur à haute température, revêtements de fluorocarbone, etc.

Avantages: Le processus de pulvérisation est simple et économique, l'épaisseur du revêtement peut être ajustée au besoin, et elle convient à la production de masse.

Inconvénients: Le revêtement peut être inégal ou décoller, en particulier dans les environnements à haute température.

4. Phosphatition

Objectif: Grâce à la réaction chimique, un film de phosphate se forme sur la surface du métal pour améliorer la résistance à la corrosion et l'adhésion du métal.

Application: Largement utilisé dans les surfaces métalliques en acier, en particulier les pièces automobiles, les pipelines, etc.

Avantages: Il peut considérablement améliorer la résistance à la corrosion de la surface métallique et fournir une bonne adhérence pour la peinture ultérieure.

Inconvénients: la couche phosphante peut devenir plus mince au fil du temps et nécessite un entretien régulier.

5. CADRAGE LASER

Objectif: Utilisez le laser pour chauffer la poudre en alliage ou le fil métallique pour former un revêtement métallique dur pour améliorer la résistance à l'usure et la résistance à la corrosion de la surface.

Application: Convient aux pièces avec des exigences élevées pour une résistance à haute température et une résistance à l'usure, souvent utilisées dans des pièces haute performance dans des industries telles que la pétrochimie et la métallurgie.

Avantages: Le revêtement se combine bien avec le métal de base et peut améliorer considérablement la dureté de surface et la résistance à la corrosion des pièces.

Inconvénients: coût élevé, adapté aux petits lots et aux applications à forte demande.

6. revêtement à hot-tremper

Objectif: immerger les pièces métalliques dans du métal fondu (comme le zinc, l'aluminium, etc.) pour former un revêtement métallique uniforme à leur surface.

Application: Largement utilisé dans les matériaux en acier, en particulier dans les applications ayant des exigences élevées de résistance à la corrosion, telles que la construction, l'océan et d'autres champs.

Avantages: Le revêtement est uniforme et dense, avec une forte résistance à la corrosion, particulièrement adaptée aux endroits où un environnement externe sévère.

Inconvénients: Le revêtement est épais et peut affecter la conductivité thermique du matériau.

7. Placage électronique

Objectif: déposer un revêtement métallique sur la surface métallique par une réaction de réduction chimique sans avoir besoin d'une source de courant externe.

Application: couramment utilisé pour le traitement de surface de l'acier inoxydable, des alliages en aluminium, etc., en particulier pour les pièces à formes complexes.

Métaux communs: nickel, cuivre, etc.

Avantages: Le revêtement est uniforme, peut couvrir les pièces avec des formes complexes et ne nécessite pas d'alimentation externe.

Inconvénients: L'épaisseur du revêtement est limitée et une résistance à la dureté et à l'usure inférieures peut se produire.

8. Nitride

Objectif: En infiltrant l'azote dans la surface métallique, une couche de nitrure résistante à l'usure est formée pour améliorer la dureté et la résistance à la corrosion de la surface métallique.

Application: couramment utilisée pour l'acier, en particulier dans les applications nécessitant une forte résistance à la dureté et à l'usure.

Avantages: améliorer la dureté de surface et la résistance à l'usure et peuvent améliorer efficacement la résistance à la corrosion.

Inconvénients: la fragilité peut se produire pendant la nitrade et les conditions de processus doivent être contrôlées.

9. Peinture

Objectif: couvrir la surface métallique avec de la peinture pour fournir une couche supplémentaire de protection contre l'oxydation, la corrosion et l'usure.

Application: largement utilisé dans les revêtements anti-corrosion et décoratifs, en particulier pour les métaux tels que l'acier inoxydable et l'aluminium.

Avantages: Le revêtement peut fournir une bonne esthétique et une résistance à la corrosion.

Inconvénients: Le revêtement peut vieillir ou décoller avec le temps, en particulier dans les environnements à haute température ou à milieu chimique.

10. Passivation

Objectif: former un film d'oxyde stable à la surface de l'acier inoxydable par traitement chimique pour empêcher une oxydation et une corrosion supplémentaires.

Application: couramment utilisé pour le traitement en surface des matériaux en acier inoxydable, en particulier dans les industries chimiques, alimentaires et pharmaceutiques.

Avantages: Améliorez la résistance à la corrosion des métaux, en particulier lorsqu'ils sont exposés à de forts acides ou alcalis.

Inconvénients: la surface traitée peut ne pas avoir le même effet décoratif que le placage.

- Tél:

+ 86-18857735580 - E-mail:

[email protected]

- Ajouter:

N ° 5600, oujin avenue, Wenzhou Marine Economic Development Demonstration Zone, Province du Zhejiang, Chine